La plaque en aluminium est installée, cirée et prête à l’emploi. L’atelier est un peu encombré.

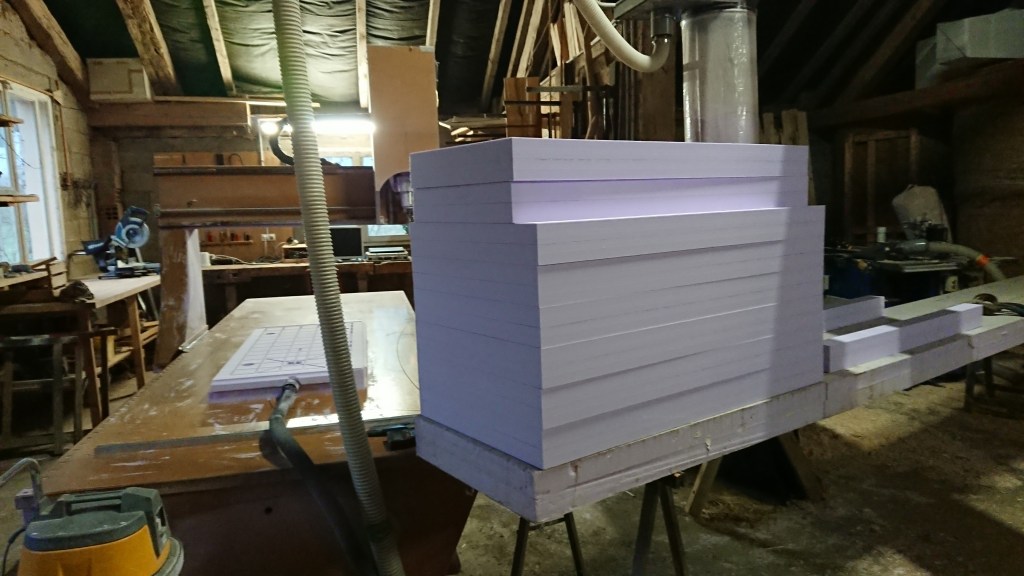

En hiver, à cause du froid et de l’humidité, il est difficile, voir impossible de travailler l’époxi en extérieur. Qu’à cela ne tienne, nous avons suffisamment de travail en atelier avec la fabrication des côtés et du toit.

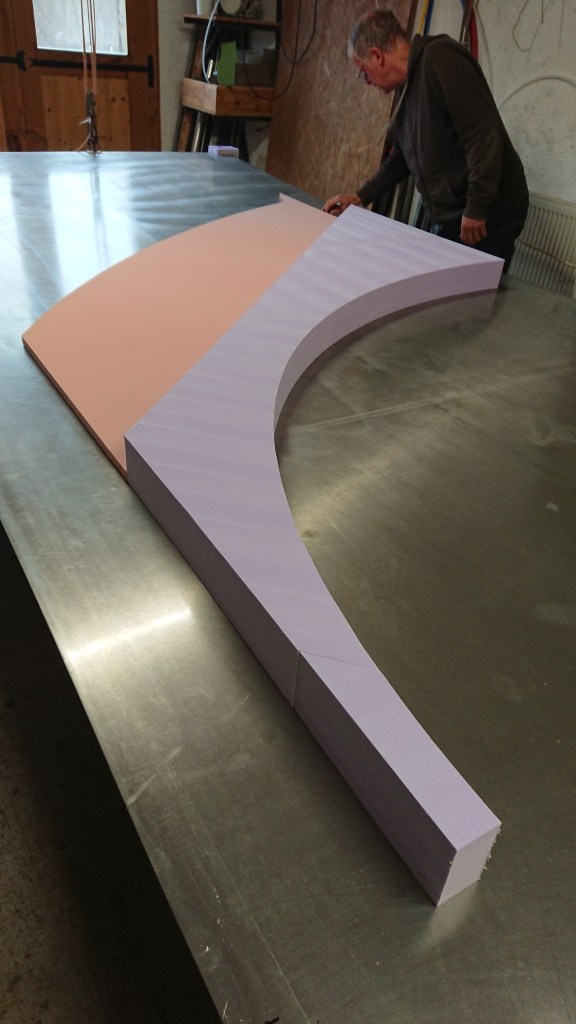

Fabrication des éléments A, D et E. Ce sont des pièces compliquées, de différentes épaisseurs et cintrées.

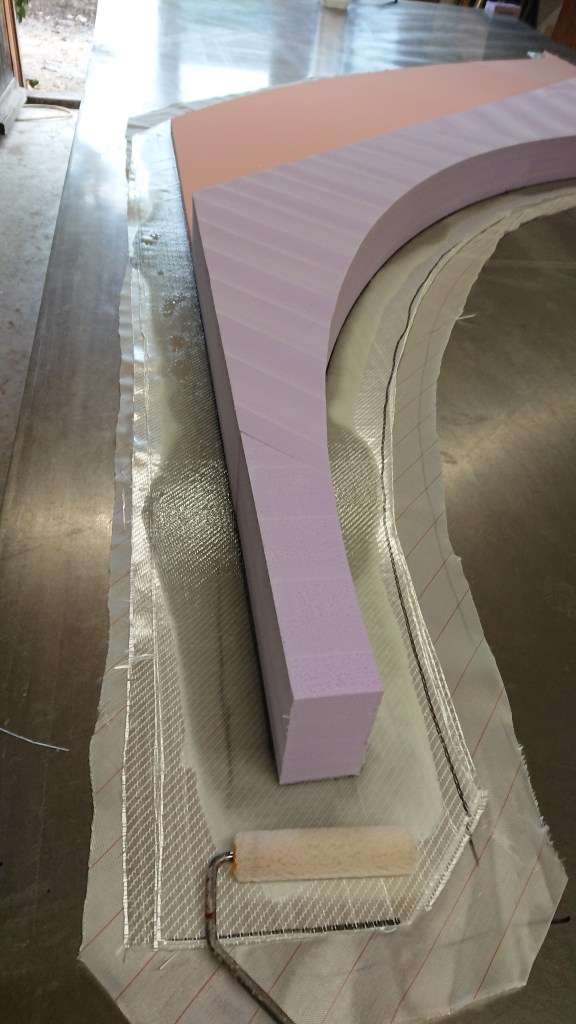

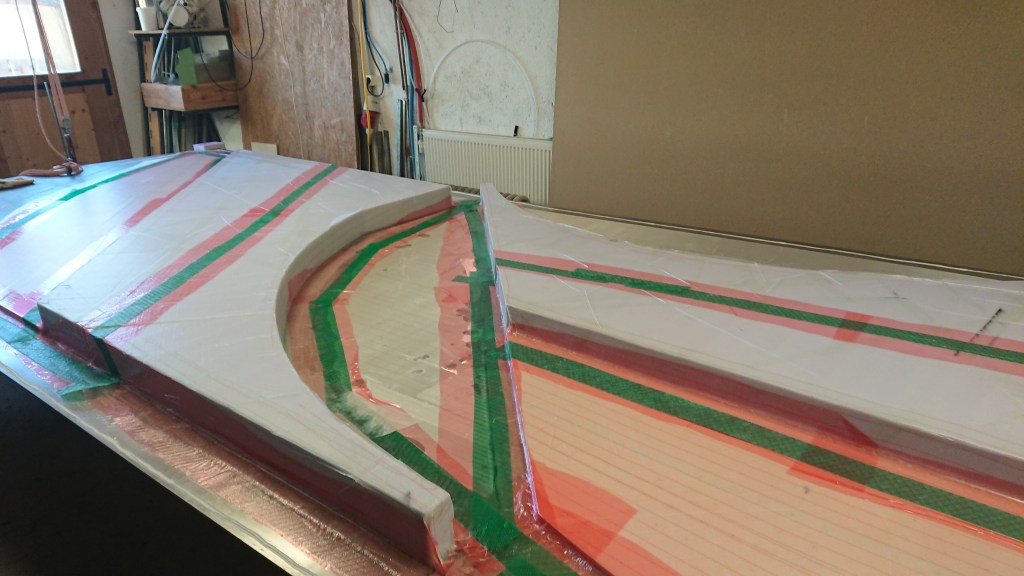

Pose des 4 couches de tissu de verre bi axial 440 g à sec sur la table préalablement cirée, imprégnation de l’époxi au rouleau, pose du polystyrène et de l’Airex, pose de 2 couches de tissus bi axial 440 g toujours à sec, imprégnation et mise sous vide.

Notre atelier étant très bien aéré avec une porte de chaque côté et orienté est/ouest nous permet de travailler sans masque certains jours. Par grand vent ça décoiffe, même. Le froid de l’extérieur ralentit la polymérisation, ce qui est un avantage quand on travaille sur de grandes pièces.

Pour la mise sous vide, le plastique est directement collé à la table avec du mastic acrylique. Ça fonctionne très bien, c’est bien moins cher et plus facile à travailler que le sealtex (une sorte de pâte à fix) qui est normalement prévu pour cela.

Le mastic séché se décolle très facilement du support et du plastique. De ce fait, les feuilles de plastiques peuvent être réutilisées plusieurs fois.

Mise en place de la plaque en aluminium avec une courbure pour la fabrication des éléments de toit, ils doivent être cintrés pour que l’eau ne stagne pas sur le bateau. Chaque pièce est composée d’un tissu bi axial de 440 g, un autre d’uni directionnel de 450 g, les blocs en polystyrène extrudés, un tissu uni directionnel de 450 g et un tissu bi axial de 440 g

Les éléments sont fin prêts, ils attendent les beaux jours et surtout un peu de chaleur pour d’être posés, l’époxi ne polymérisant pas bien en dessous de 15 degrés.

La dernière pièce du toit. Il s’agit de la partie avant. Elle doit être très rigide puisqu’elle est soutenue seulement sur la moitié arrière, la partie arrondie est en saillie. L’atelier est vraiment très encombré, cette fois ci, il faut escalader pour passer de l’autre côté

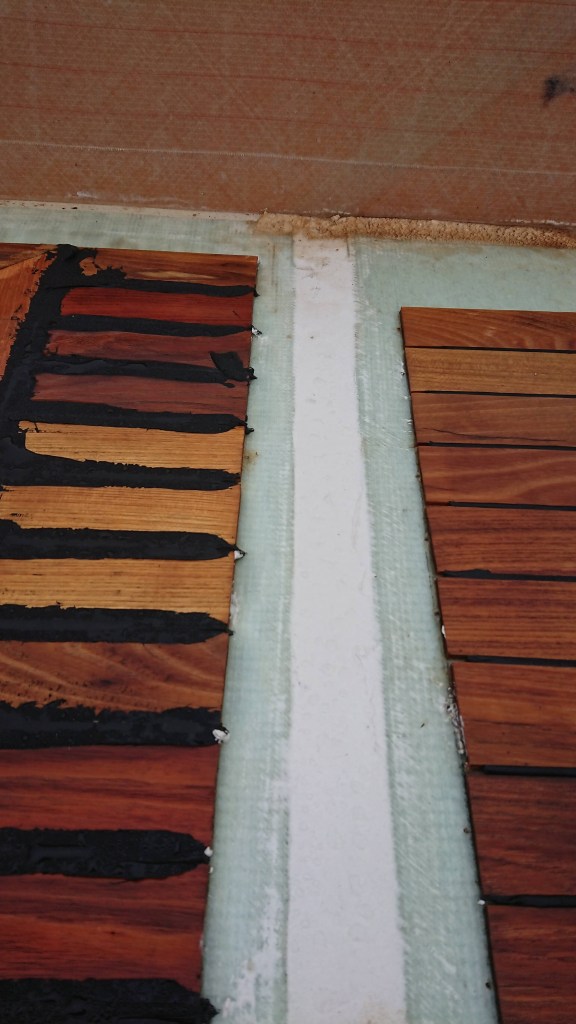

Collage des lames en acacia.

La sortie d’atelier est millimétrée… Pas tout à fait; il y a une marge de 5 cm.

Les beaux jours sont de retour, nous pouvons finir d’assembler le sol

Dessus et dessous

Il faut absolument protéger l’époxi du soleil pendant la polymérisation si l’on ne veut pas avoir de bulles et autres gonflements. Si l’époxi chauffe trop, il est moins résistant (bulles air) et peut faire fondre le polystyrène.

Enfin, le sol est assemblé.

Le catamaran est soulevé à l’aide de la grue médiévale pour être pesé. Bonne nouvelle, il ne s’est pas cassé en deux, et la grue, non plus.

Il pèse 3100 kg, flotteurs, sol, moteur diesel, réservoirs diesel, réservoirs d’eau…

On en profite pour enfiler les lignes d’arbres d’hélices.

Installation des premières parties de l’habitacle. Les 4 pièces sont à la fois des parois extérieur et les supports des futurs escaliers pour accéder à la terrasse du toit.

Les travaux avancent comme prévu et le toit devrait être posé d’ici fin septembre 2023, si nous ne rencontrons pas trop d’impondérables.

Bientôt la charpente…

Laisser un commentaire