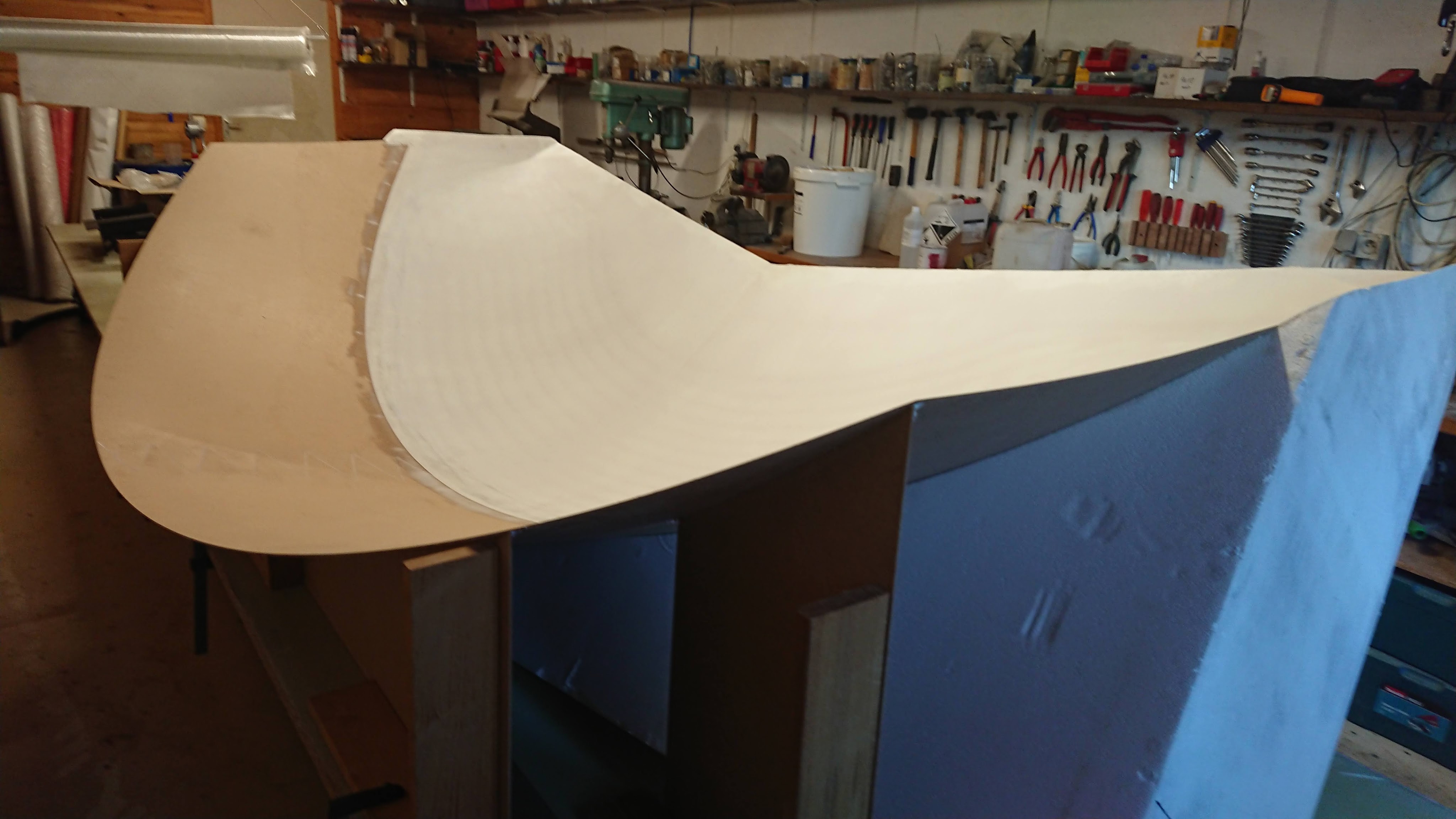

La forme arrondie de la proue exige la fabrication d’un moule. Celui ci est construit à la machine CNC, en polystyrène et contre-plaqué, recouvert d’un tissu de verre très fin enduit d’époxy pour le rendre plus rigide et étanche. Il est ensuite généreusement ciré pour faciliter le démoulage

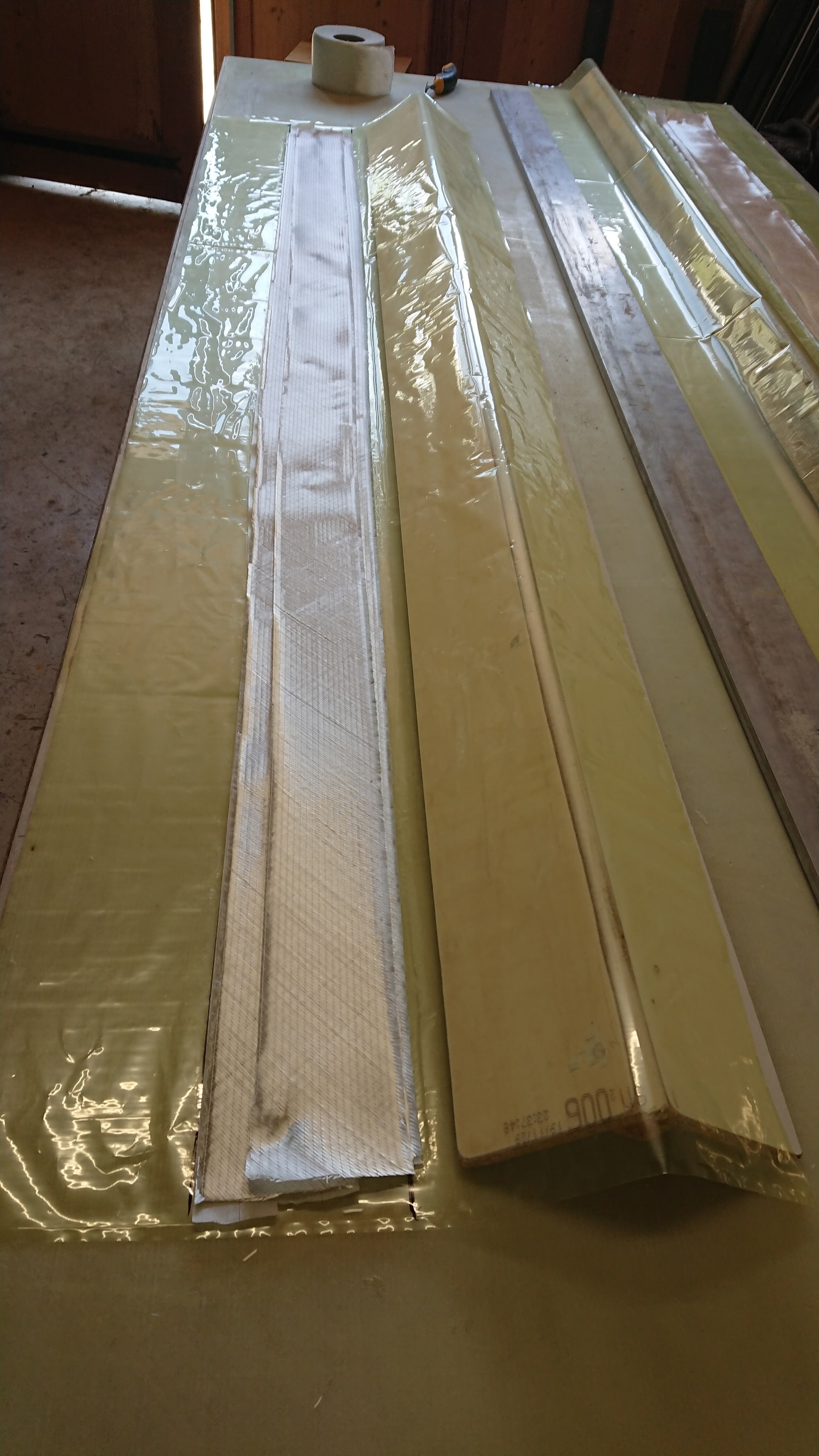

La proue doit être suffisamment rigide pour « tenir » les deux coques à leur place, supporter une grosse vague et solide en cas de choc avec un obstacle quelconque. Elle est composée de 2 couches de Kevlar, 4 couches de fibre, 3 couches de Sorex et 3 couches de fibre en alternance. Et pour finir, 2 couches de fibre. Le tout est posé à sec, il n’y a donc pas d’odeur et c’est bien agréable de travailler sans masque. La pièce est ensuite filmée et mise sous vide. Une fois que l’étanchéité est assurée, l’infusion peut commencer

Assemblage de la proue (encore dans son moule) et du premier élément de sol

Le démoulage se fait sans problème

Les deux couches de mastic et le ponçage lui donne son aspect définitif. Elle est prête à être montée

La mise en place est relativement facile, ça s’emboite presque comme un puzzle

Collage à l’extérieur et à l’intérieur avec des bandes de fibre de verre

Masticage, ponçage et peinture

Fabrication d’équerres, il en faut énormément

Pose des équerres

Mise en place de la poupe, il n’y a pratiquement rien à recouper. On ne la colle pas encore parce qu’elle va retourner à l’atelier pour les finitions. Pose de lames de bois au dessus et peinture au dessous

Un petit tour à l’atelier bois pour préparer les lames de pont.

Le coté abrasif de la peinture antidérapante ou l’achat à prix exorbitant de teck provenant de l’autre bout de la planète ne nous convenant pas, nous avons opter pour des lames de pont en acacia.

En revanche trouver de l’acacia en planches brutes est assez difficile et étonnamment plus cher que des lames de terrasse déjà scies, rabotées et étuvées!

Ces lames font 10 cm de largeur pour 2 cm d’épaisseur. Il est possible de les scier en deux dans leur largeur et dans leur épaisseur

Mmmh, le deuxième sciage est plus facile à dire qu’à faire. Laborieux, mais pas impossible

L’acacia ayant la mauvaise réputation de se tordre dans tous les sens même si il a été étuvé, il nous semble nécessaire de faire un petit test. Le radeau flotte depuis une année dans l’étang et ça n’a pas bougé

Les lames font 5 mm d’épaisseur pour 5 cm de largeur. Elles sont collées à la colle epoxy spéciale bois et les joints seront en polyuréthane noir

Avant – Après

La poupe est collée définitivement. Les deux flotteurs sont enfin assemblés

Petit bricolage en attendant la suite. Construction d’un portique au look médiéval qui sera bien utile pour installer les différents éléments trop lourds ou trop encombrants

Répondre à aeriiskather Annuler la réponse.