Depuis quelques temps déjà, trottait dans nos têtes l’idée de changer de cap; De campagnards vaguement navigant passer à marins… d’eau douce pour de bon.

Notre petit bateau actuel étant suffisant pour nous emmener lors de vacances ou week end mais pas du tout à la hauteur pour y vivre, il nous faut trouver plus grand et plus habitable pour notre projet.

Pas de problème, me direz vous, il y a tellement de bateaux à vendre que l’embarcation adéquate sera très vite trouvée. Un petit coup de peinture, quelques bricolages et nous serons parés pour la grande aventure…

Mais après quelque mois à éplucher des petites annonces et visités quelques bateaux qui étaient; trop grands ou trop petits, trop chers ou trop mal fichus (voir les deux) nous constatons que se sera plus difficile que prévu.

Pour avoir déjà rénové un bateau et transformé un autre, nous savons que les travaux de rénovation prennent infiniment plus de temps que l’on pourrait croire au départ et réservent toujours des surprises pas toujours joyeuses.

Et si au lieu de passer du temps en recherches et rénovation, nous passions plutôt ce temps à en construire un?

C’est tout réfléchi! (Pas trop quand même sous peine de ne jamais rien entreprendre…)

Commencent alors, les discutions interminables, les idées parfois loufoques, les esquisses discutables et les compromis inévitables.

Si les discutions, elles, sont loin d’être terminées, le projet, lui, est dans les grandes lignes fixé.

Ce sera un catamaran de 18,70 m sur 4,60 m

Bon et bien, il n’y a plus qu’à…

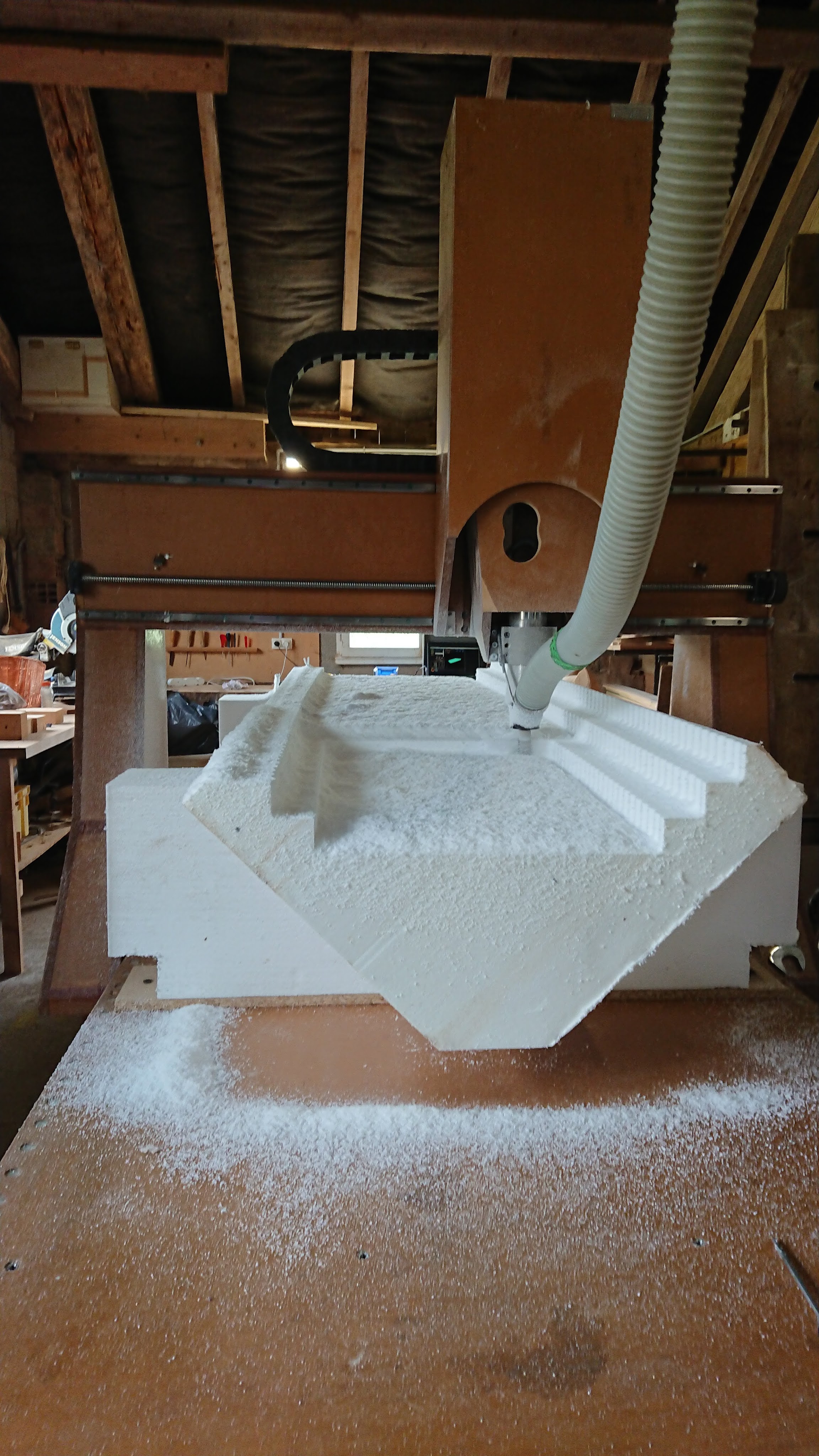

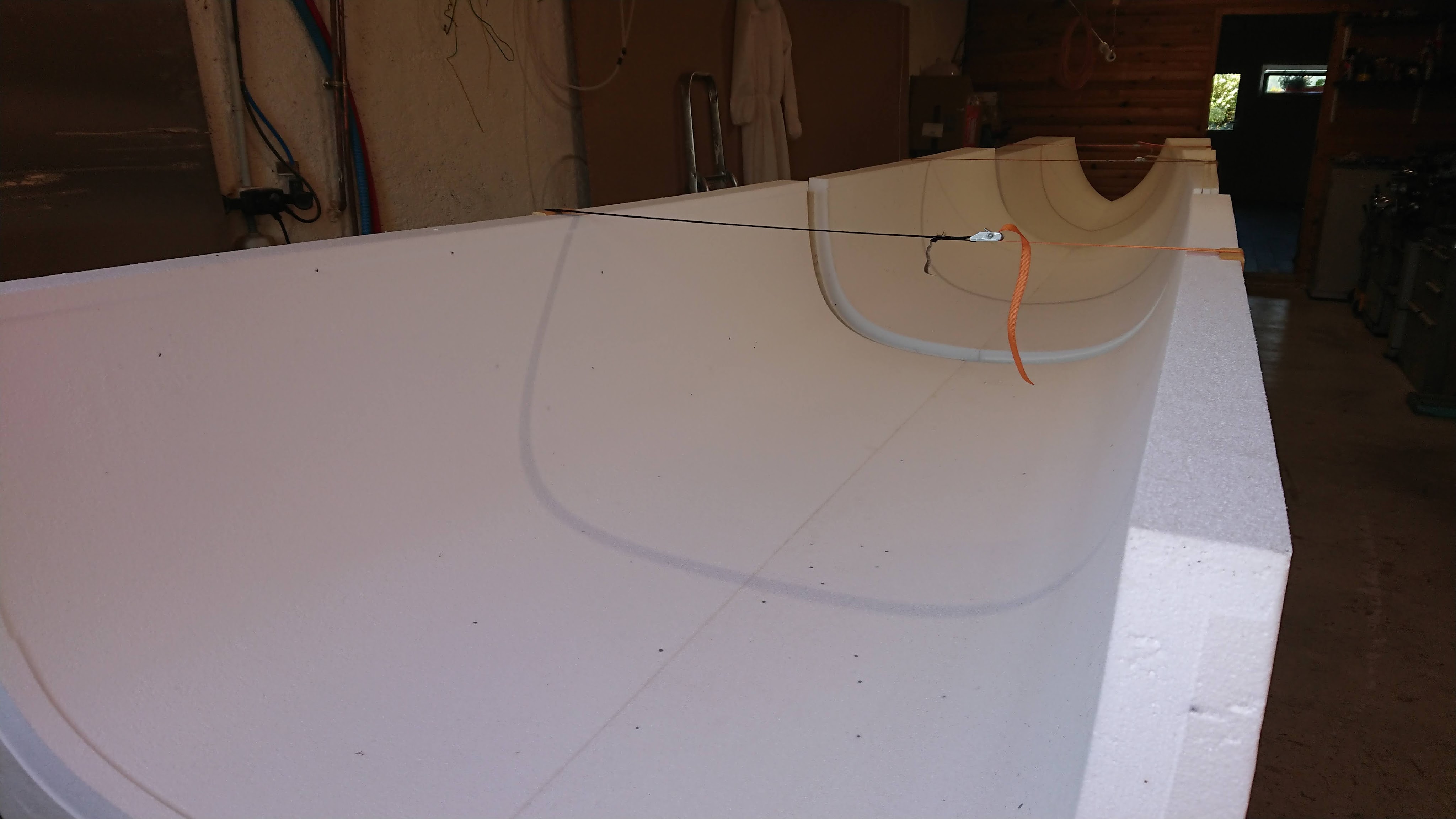

Arrivée du tout premier matériel. Des blocs de polystyrène pour la fabrication des moules

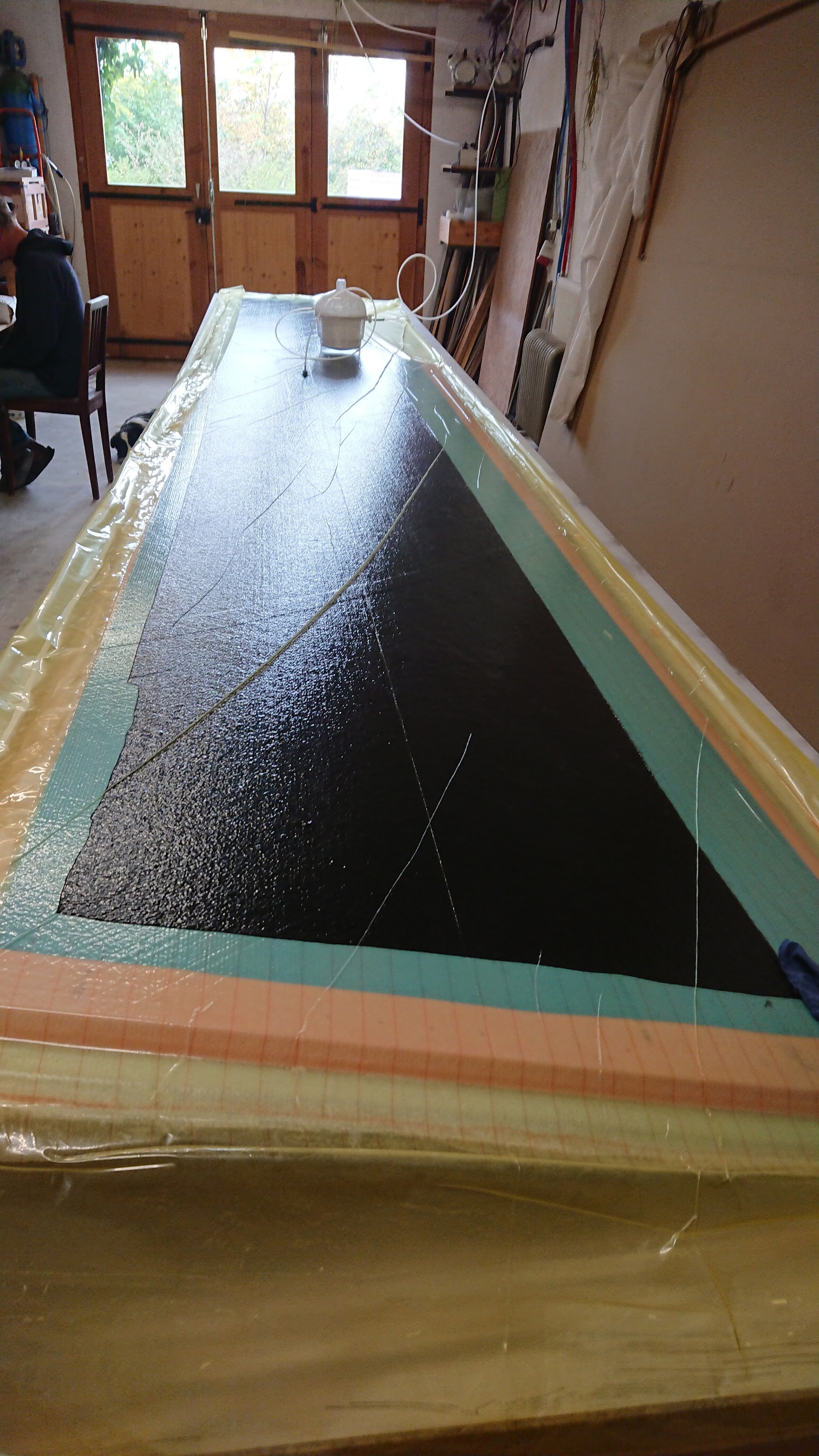

2 couches de Kevlar 310 g

4 couches de fibre de verre biaxial 450 g

1 couche de Soric FS 3 mm, 1 couche de fibre de verre 450g

1 couche de Soric FS 3 mm, 1 couche de fibre de verre 450g

1 couche de Soric FS 3 mm, 2 couches de fibre de verre 450 g

et le tissu d’arrachage

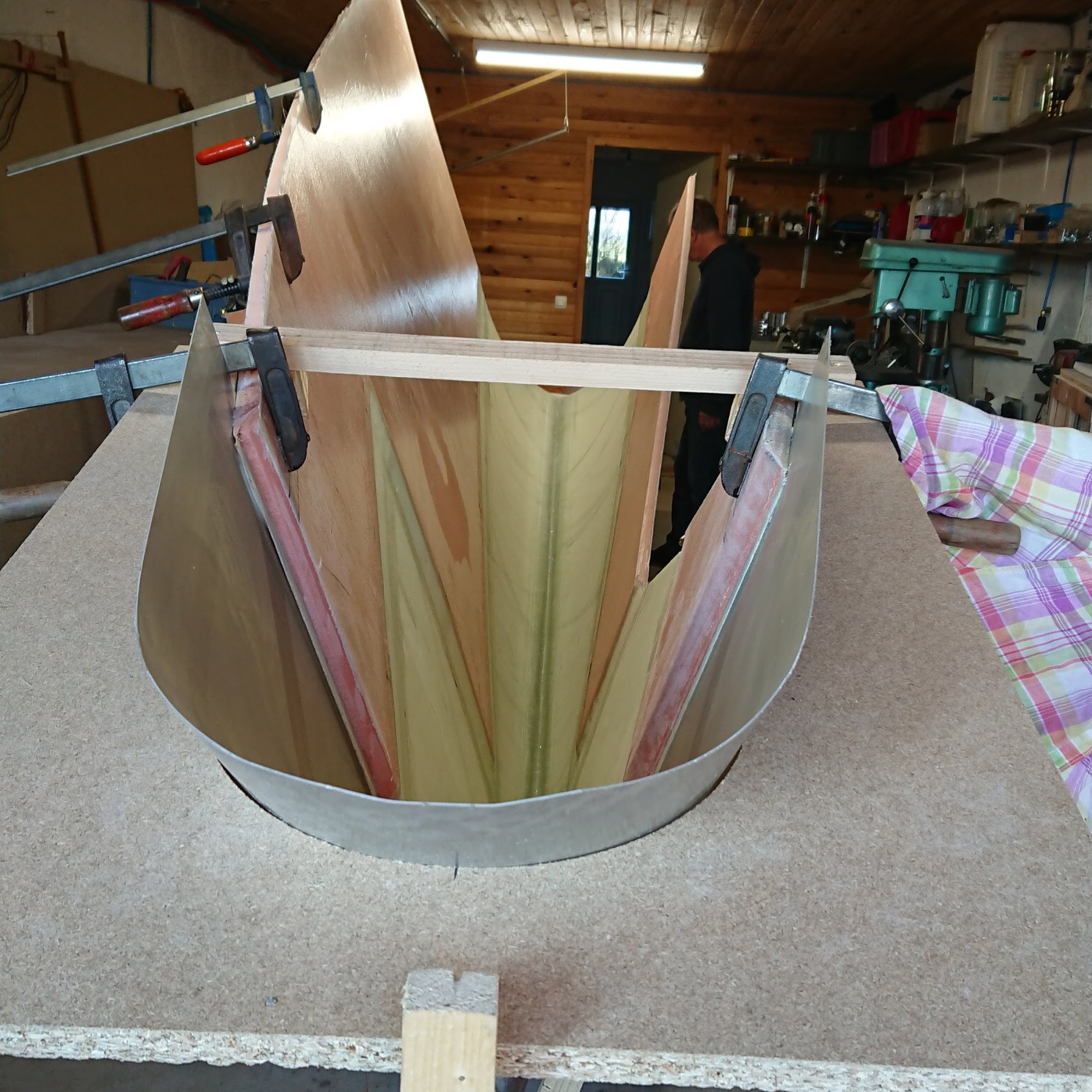

L’assemblage des panneaux et des fonds de coque.

Les panneaux ont été fabriqués avec 4 couches de fibre 450g, côté extérieur, Airex 20 mm et 2 couches de fibre de verre 450 g, côté intérieur

Fabrication « sur la bête » d’une proue, en fibre de verre et Soric FS, en infusion. Collage de quelques parois et faux pont pour stabiliser le tout et ça ressemble déjà vaguement à quelque chose.

Et re… et re…

Usinage du deuxième moule qui servira deux fois

C’est le même procédé que pour la proue.

Pose du faux pont, démoulage, ponçage, masticage et antifouling.

Pose des parois.

Les moules en polystyrène ne sont pas assez rigides et ils ont une fâcheuse tendance à se déformer à la mise sous vide. De ce fait, l’assemblage de la coque n’est pas très précis et il faudra parfois beaucoup de mastic et de ponçage pour rectifier les faux raccords.

Mais notre projet avance comme prévu. Cela fait onze mois que les travaux ont débutés.

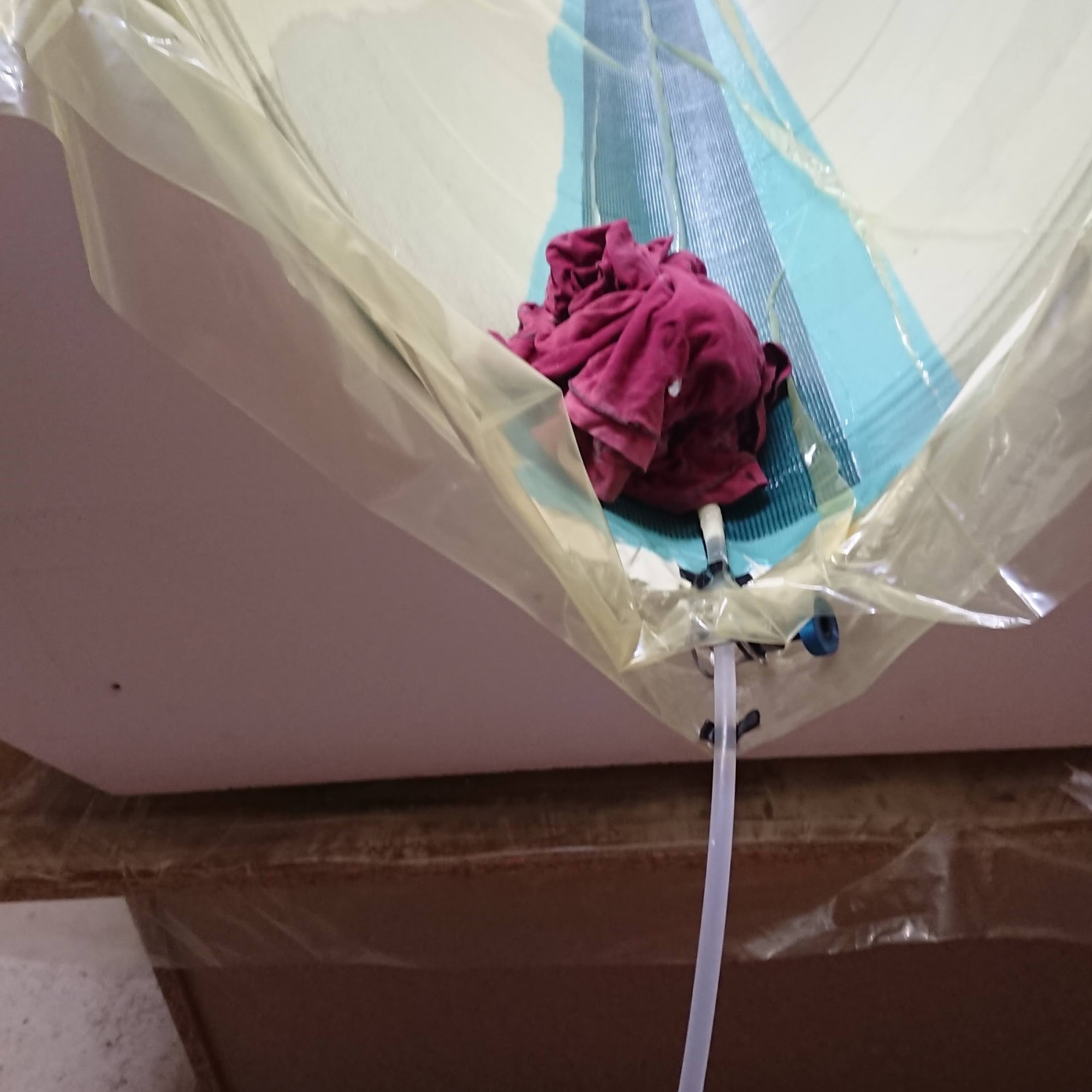

Les serres de jardin vont s’avérer pratiques pour travailler au chaud et au sec. Voir même, indispensables pour palier au climat un brin frais et humide du massif du Jura.

Le troisième et dernier moule est en cours de construction…

Répondre à Ardailler Annuler la réponse.